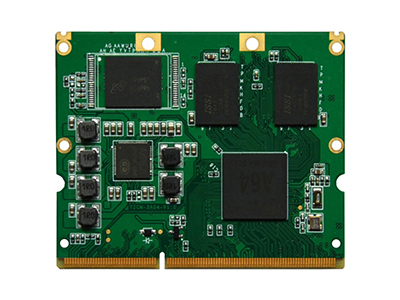

對于工業(yè)核心板的生產(chǎn),壓配是最重要的過程�。生產(chǎn)過程中存在許多值得研究和討論的問題����,例如:銅箔起皺,壓接層局部偏斜�,樹脂空隙,白邊白角�����,分層起泡,厚度不均等���。而為了解決上述問題�����,必須清楚地了解主要材料(內(nèi)芯板,PP)和壓力機的控制點�����,并熟悉其特性��。那么���, 下面就由小編為大家介紹一下吧!

隨著多層板的水平越來越高����,內(nèi)芯板越來越薄���,水平褐變過程逐漸采用垂直發(fā)黑過程�����,這證實了內(nèi)芯板的褐變效果是否滿足要求�。從三個方面來看:微蝕刻,耐酸時間�����,褐變張力���。

芯板壓制的主要材料有哪些�����,內(nèi)芯板被蝕刻以形成內(nèi)層圖案的多層芯板稱為內(nèi)層芯板��,并且在壓制之前必須對內(nèi)層芯板進行棕色(黑色)處理����,以增加其表面����。內(nèi)層銅箔。粗糙度使得PP片材流膠在壓制過程中完全粘合到銅表面上����,從而增加了PP與銅表面之間的粘合力��。

一�,工業(yè)核心板的沖壓設(shè)備

1.熱壓類型:

根據(jù)加熱方式的不同�����,主要可分為:

1電熱加熱:這是一種較早的加熱方法�,但是由于提升溫度不穩(wěn)定,因此很少使用;

2煤油熱加熱:熱介質(zhì)油通過鍋爐加熱��,熱量通過熱介質(zhì)油傳遞到壓機�����。由于提供的熱量穩(wěn)定����,因此易于控制溫度的上升和下降��。目前�����,大多數(shù)壓機都使用這種加熱方法��。

2.壓壓方式:

目前,大多數(shù)壓力機使用液壓加壓��,壓力源是從下至上的圓筒形���。

3.控制點:

1真空:壓機啟動后�,在開始壓機前先抽真空���,以免在壓機過程中殘留氣泡;

2時間:各階段的溫度和壓力斜率及保持時間���,主要影響加熱速率和固化時間;

3壓力:生產(chǎn)板上每個階段的壓力主要影響生產(chǎn)板上的流膠和應(yīng)力釋放;

4溫度:每個階段的壓力機熱板溫度主要影響生產(chǎn)板的實際溫度;

二,工業(yè)核心板的預(yù)浸料(PP):

1.組成:

常用的PP片材主要由環(huán)氧樹脂和玻璃纖維組成;

2.主要基本物理性能:

1膠量RC%:環(huán)氧樹脂的比例����,可以根據(jù)IPC-TM-650 2.3.16的測試方法進行測試;

2膠凝時間GT:測試B級PP片材在170℃下完成C級固化所需的時間,可以根據(jù)IPC-TM-650 2.3.18的測試方法進行測試;

3揮發(fā)物V.C%:浸漬后測試PP片材中溶劑的殘留量�����,可根據(jù)IPC-TM-650 2.3.19的方法進行測試;

3.功能:

1作為與芯板和芯板�����,芯板和銅箔結(jié)合的介質(zhì);

2阻抗控制:提供可以提供合適絕緣層的厚度;

4.規(guī)格:

當(dāng)前,使用的主要PP片材為106��、1080����、3313。��,2116��、1506和7628�����。不同規(guī)格和相同規(guī)格��,不同膠水量和不同壓機厚度的PP片材�。

5.儲存條件:

濕度:≤50%RH;

溫度:≤5°C:可保存180天; 20±2℃可保存90天;

三�����,工業(yè)核心板的壓后質(zhì)量重點:

1.生產(chǎn)板的可靠性:

1熱應(yīng)力:測量生產(chǎn)板的耐熱性�,測試方法:熱沖擊(288±5℃,浸錫3次����,10秒/次);

2TG;測量生產(chǎn)板的PP是否完全固化��,測試方法:IPC-TM-650 2.4.25 DSC

3剝離強度:測量生產(chǎn)板上銅箔和PP的粘合強度�。測試方法:IPC-TM-650 2.4.8

2.厚度:

1個切片用于測量介電層的每一層的厚度;

2用測厚儀測量板邊緣的厚度和板的厚度�����,一般測量5點或9點;

3.外觀:無凹坑����,銅箔皺紋,白色邊緣和白色角

以上就是,小編為大家介紹有關(guān)于工業(yè)核心板PCB技術(shù)研發(fā)及介紹要點����,希望大家看完這篇文章能夠有所了解,如果大家還有不懂的�,歡迎大家來咨詢我們。